Корпуса из акрила для индикаторов уровня. Каким бывает акрил и особенности работы с ним.

Немного предыстории.

Многие любят красивые «светилки». И мы не исключение ![]()

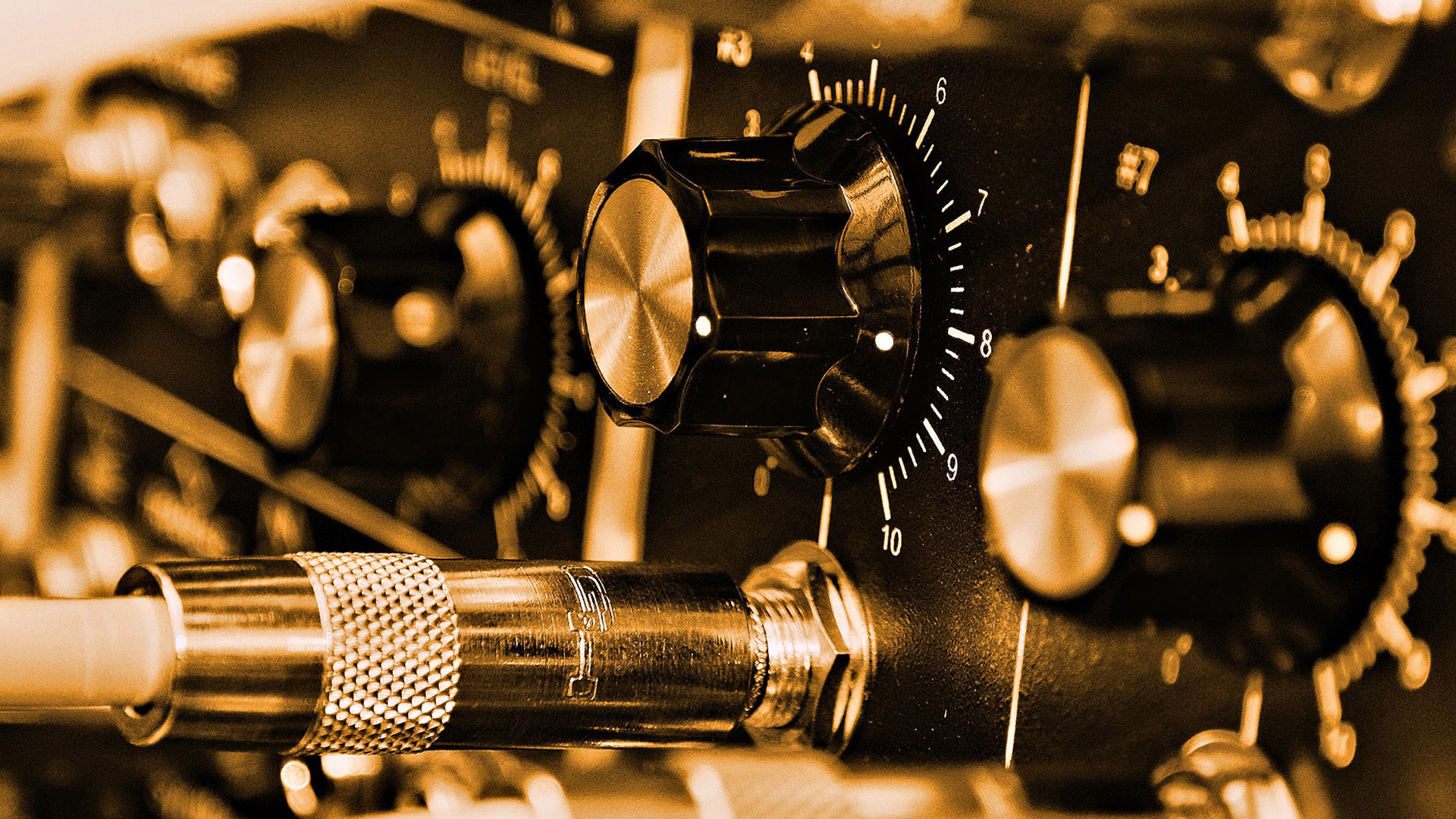

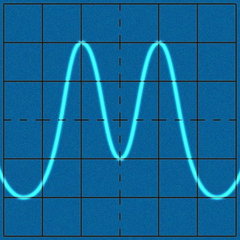

В основном мы занимаемся аудиоустройствами. Но уже давно нас не оставляет идея создания какой-нибудь визуализации звукового сигнала. И первое с чего мы решили начать – это индикаторы уровня.

Сначала мы планировали делать систему на обычных RGB светодиодах. Даже было несколько прототипов. Очень мешало то, что каждым RGB светодиодом приходилось управлять отдельно. Это требовало большого количества сигнальных линий, со всеми вытекающими последствиями. В целом такое решение получалось не гибким и не универсальным. Нам это очень не нравилось и сильно тормозило продвижение проекта.

Но некоторое время назад мы обратили внимание на ленту с «умными» светодиодами WS2812B. Основная ее прелесть как раз и состоит в том, что управлять всей лентой можно одним цифровым сигналом. При этом каждый светодиод может светиться разным цветом.

Это дало новый толчок нашему проекту. И, забегая вперед, хочу показать один из рабочих прототипов:

Про корпус.

Сам проект можно разделить на несколько частей, таких как разработка электроники и написание программы для контроллера (который обрабатывает музыкальный сигнал и управляет лентой).

А еще очень важно красиво оформить это изделие. Ведь в первую очередь индикаторы уровня - это декоративный элемент. Как раз о разработке и изготовлении корпуса мы и хотим рассказать сегодня.

Варианты корпусов индикаторов уровня.

Первоначально мы планировали сделать очень простой корпус из какого-нибудь прозрачного материала. Но, по мере проектирования, количество деталей увеличивалось, а конструкция становилась все сложнее.

Вот варианты корпусов для светодиодных индикаторов, с которых все начиналось:

*- для лучшей наглядности на картинках детали «подкрашены» желтым цветом. По задумке они должны быть прозрачные.

Выбор материала.

В качестве прозрачного материала мы рассматривали монолитный поликарбонат или акрил. Об особенностях этих материалов мы уже как-то рассказывали в записи: «Что полезно знать при работе с оргстеклом и поликарбонатом…».

Но по мере усложнения конструкции корпуса становилось понятно, что изготовить детали из поликарбоната будет проблематично. Поэтому мы остановились на акриле.

Изготовление прототипов.

Казалось все очень просто: сделать чертеж, заказать резку лазером деталей из акрила и собрать корпус. Но жизнь штука интересная и без приключений нас не оставила ![]()

Первые два прототипа мы заказали у нашего знакомого Александра. Детали корпуса были изготовлены из литого акрила просто потому, что он был в наличии.

В целом конструкция собралась. Но очень настораживала информация о том, что литой акрил может сильно меняться по толщине даже в пределах одного листа. Для нас это было важно, т.к. конструкция предполагает установку деталей одна в другую:

При сильном «гулянии» толщины акрила есть большой риск, что детали нормально совместить не получится. На первых двух прототипах все собралось только потому, что Александр вручную подбирал толщину акрила для некоторых деталей. Но если делать даже небольшую партию подобных корпусов, то могут возникнуть серьезные проблемы.

Учитывая эти особенности, третий прототип мы заказали из экструзионного акрила. У этого материала толщина листа выдерживается лучше, чем у литого акрила.

Но здесь нас ждал другой неприятный сюрприз. Детали из экструзионного акрила оказались очень хрупкими. Даже при небольших механических нагрузках они ломаются или в них возникают трещины.

Вдобавок, резчики не совсем корректно задали режимы для лазера. Некоторые детали повело и они получились кривыми ![]() .

.

Но кривизна - это не так страшно. Режимы резки всегда можно подкорректировать. А вот с хрупкостью материала трудно что-то сделать.

Был еще один момент. Изначально фиксация нижних стоек к основанию планировалась за счет стягивания винтом, как на картинке ниже:

С экструзионным акрилом на этом решении можно было смело ставить крест. Даже при небольшой нагрузке детали трескались.

Чуть позже мы отказались от стяжки винтом и стали рассматривать варианты склейки деталей. Перепробовали четыре клея. Получили разные результаты. Но сейчас на этом подробно останавливаться не будем, дабы не удлинять статью. Скорее всего, об этом расскажем в одной из следующих записей.

Итог

В результате мы оказались на распутье:

• литой акрил нам понравился за его прочность, но разнотолщинность в пределах листа очень портит всю технологию изготовления корпуса

• у экструзионного акрила точно выдерживается толщина листа, но хрупкость ставит под сомнение его применение

Как поступить? Пока мы полностью не определились с решением. Но несколько задумок есть.

Сейчас заказан четвертый прототип корпуса для индикаторов уровня. Надеемся, что картина станет яснее после его получения. Ну или появятся новые вопросы ![]() .

.

В заключении кратко приведем сравнительную информацию о литом и экструзионном акриле. Будем рады, если она окажется полезной.

Отклонения от номинальной толщины листа:

- литой акрил до 30%

- экструзионный акрил до 5%

Прочность:

Литой акрил имеет гораздо более высокую ударную прочность по сравнению с экструзионным. Также он меньше подвержен механическим повреждениям, царапинам и пр.

Химическая стойкость

Литой акрил обладает большей устойчивостью к кислотам и щелочам по сравнению с экструзионным. Поэтому в водной среде или на открытом воздухе чаще рекомендуют использовать именно литой акрил.

Образование механических напряжений после резки лазером

После резки лазером рекомендуется проводить отжиг акрила: нагрев деталей до определенной температуры, выдержка при этой температуре несколько часов и медленное остывание.

Если не проводить эту процедуру, то детали становятся более хрупкими, а использование клеев на основе растворителей может привести к образованию трещин. Для экструзионного акрила это особенно актуально.

Стоимость и распространенность

Сейчас наиболее распространен экструзионный акрил. Его цена обычно несколько ниже, чем у литого.

Распространенные марки акрила:

Экструзионный: ACRYMA, Novattro, Plexiglas XT

Литой: ТОСП, Plexiglas GS

Хорошего Вам дня .

С уважением, Денис В.

АЛ "Философия Звука"

P.S. К статье прикреплены файлы с рекомендациями по работе с акрилом (Plexiglass и Novattro) от производителей.

4 Комментария

Рекомендуемые комментарии

Присоединяйтесь к обсуждению

Вы публикуете как гость. Если у вас есть аккаунт, авторизуйтесь, чтобы опубликовать от имени своего аккаунта.

Примечание: Ваш пост будет проверен модератором, прежде чем станет видимым.